汽车机头设计与制造的详细步骤

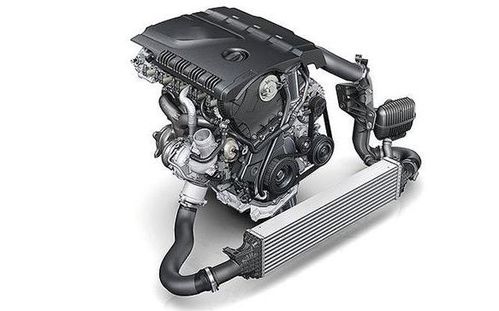

在现代汽车工业中,从概念设计到量产,汽车机头(即发动机)的设计和制造是一个复杂而严谨的过程,本文将详细介绍汽车机头从设计到生产的各个关键步骤,帮助读者理解这一过程中的细节和技术要点。

需要对市场需求进行深入研究,包括目标客户群体、车辆类型、预期性能要求等,这一步骤对于确定设计参数至关重要。

了解行业内的技术发展趋势,特别是关于发动机的技术进步、节能减排措施以及未来可能的应用领域。

明确发动机的功能需求,包括动力输出、燃油效率、排放标准、结构尺寸等,这一步骤为后续的设计提供基础框架。

根据功能需求和性能指标,选择合适的材料和工艺,如铝合金、高强度钢或复合材料等,确保材料的选择符合环保和安全标准。

设计并优化空气滤清器、进气歧管、排气系统等部件,以提高动力输出和减少排放。

设计气缸的形状、尺寸和布局,考虑热负荷分布、冷却效果和磨损问题,采用先进的计算流体力学(CFD)技术进行仿真分析。

开发控制系统的硬件和软件架构,包括点火定时、喷油量调节、转速控制等功能模块,要考虑未来的升级空间和可扩展性。

通过数控机床等先进设备加工出零件,并进行初步组装,形成基本的发动机模型。

按照设计图纸进行组件装配,进行静态和动态测试,检查各部件之间的配合情况和整体性能。

模拟各种环境条件下的工作状态,如高温、低温、高湿度等,验证产品的可靠性。

进行碰撞测试、振动测试等,确保产品在极端条件下也能保持稳定运行。

测量发动机的功率输出、燃油消耗率、废气排放等关键指标,持续优化设计参数。

引入精益生产和自动化生产线,降低生产成本,提高生产效率。

制定详细的物流计划,确保零部件及时供应,成品按时交付。

建立严格的质量管理体系,定期进行内部审核和外部认证,确保产品质量达到国际标准。

汽车机头的设计与制造是一个涉及多学科交叉的技术过程,它不仅关系到车辆的动力性和经济性,还直接影响到环境保护和社会责任,通过科学合理的规划、精确的技术实施和严格的品质把控,可以有效提升汽车机头的质量和竞争力,随着科技的进步和市场的不断变化,汽车机头的设计与制造也将面临更多挑战和机遇,期待未来能有更加高效、智能的产品问世。